机器学习 + 数十年经验

PDF Solutions 将大数据基础架构和机器学习应用与数十年的制造和测试经验相结合,为客户提供量身定制的解决方案,以实现特定的成果,从而帮助企业从工业 4.0 中获益。

![]()

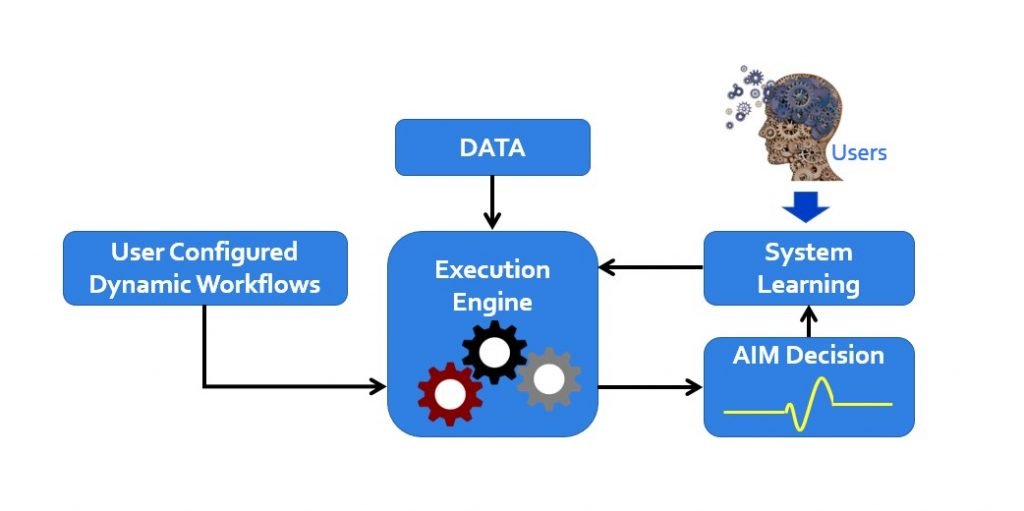

经大批量生产验证

我们的 "制造业高级洞察"(Advanced Insights for Manufacturing,简称 AIM)是一个可配置的、基于知识的系统,可从持续计算和用户输入中学习,在大批量生产环境中快速做出智能决策。在过去十年中,我们开发了一系列经过生产验证的 AIM 解决方案,利用我们的大数据和机器学习能力,在制造、测试操作以及装配和包装领域为客户带来显著的投资回报。

AIM 解决方案概述:

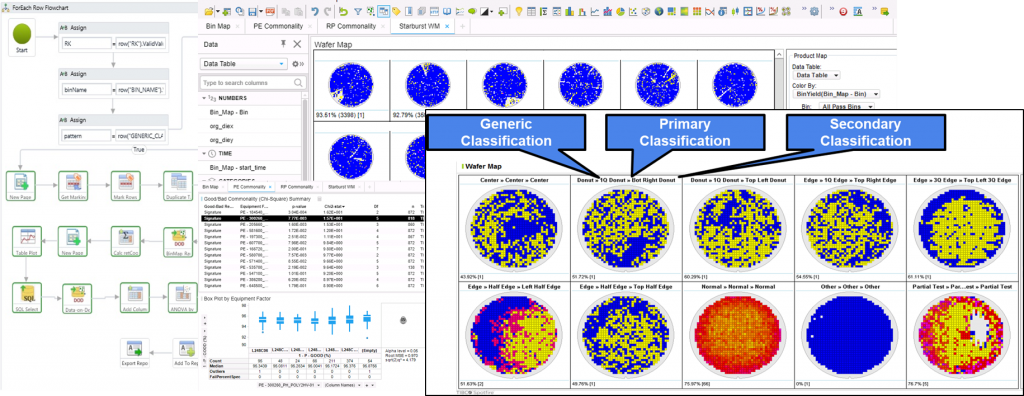

自适应签名诊断 (ASD)

ASD 是一个自动系统,用于异常晶片产量特征检测、分类和根本原因分析。该系统对收到的新晶圆进行空间特征分析,并根据用户输入(我们称之为协作学习技术)使用机器学习对其进行分类,并对分类进行即时改进。对每个独特的晶圆类别自动进行深入分析,并生成报告,确认已知根本原因的再次出现,或强调晶圆产量损失的新潜在来源。

投资回报率:与传统分析技术相比,能以 5 倍的速度识别并控制晶圆产量损失的根本原因,并将专家知识纳入机器学习模型,以实现持续改进。

数据来源Wafersort/Binsort, PCM, LEH/WEH, Metrology, Defect, Tool FDC

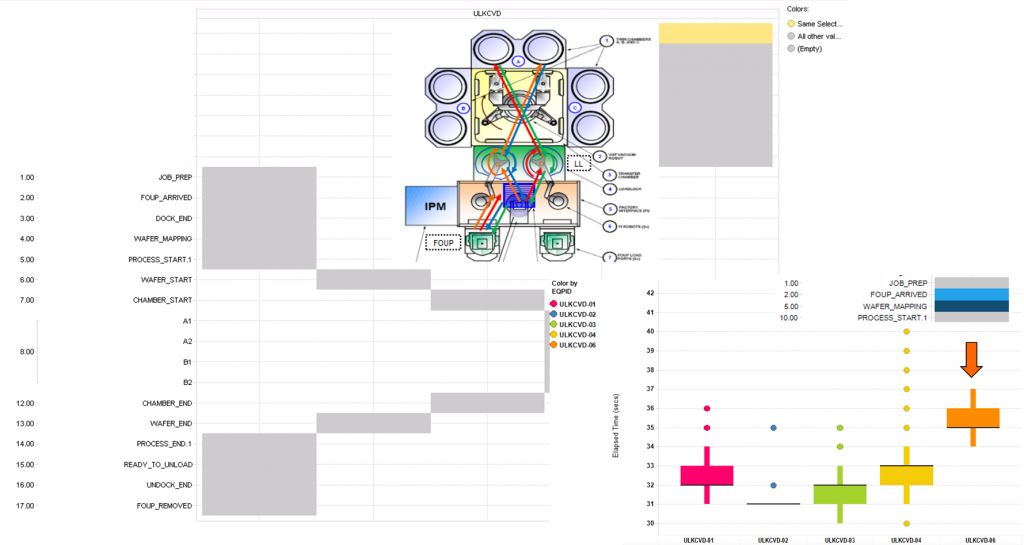

提高能力和效率(CEI)

CEI 利用 Exensio 分析平台中的设备性能跟踪 (EPT) 功能,通过匹配工具和腔室操作,逐步优化 OEE(整体设备效率)、工厂产能和晶圆产量。从每个配方微步骤中收集的数据可捕捉工具之间的任何性能不匹配,然后通过对工具 FDC 数据的详细分析消除这些不匹配。

投资回报率:瓶颈工具产能提高 10%,效率/吞吐量提高 20%以上,快速识别影响生产吞吐量模型偏差的配方与设置和设备硬件问题。

数据来源 工具传感器 FDC 数据

降低消耗成本 (CCR)

CCR 解决方案利用流程控制模块(Exensio 分析平台的核心模块)收集的 eBOM 数据集(包括 ERP、MES、EAM 和 FAC 数据以及耗材、维护零件和材料以及化学和材料成分报告),系统地降低材料消耗、优化使用和捕捉材料成分偏差。通过结构化的分析工作流,可识别性能不佳的工具、零件和供应商,指导用户完成优化过程。

投资回报率:降低材料消耗成本,减少产量和可靠性偏差,优化零件和材料的使用

数据源: 消耗品批次 ID、事件数据、配方 ID、FDC 数据、PM 信息、材料成分报告、MES 数据

早期寿命故障检测 (ELF)

ELF 解决方案可在现场产量和可靠性故障之间优化质量成本权衡。 经典的离群值算法,如 "零件平均测试"(PAT),通常用于识别和筛选有早期寿命失效风险的零件。 Exensio 的 ELF 超越了 PAT,利用 Exensio 分析平台的端到端数据库和基础设施,提供了全面的模具质量分级和风险分类解决方案。 通过多变量机器学习方法分析从多个数据源生成的高级指标,该方法可根据新信息(如 8D 报告、在 FA 中发现的根本原因、收到的其他 RMA 等)进行调整。

投资回报率:在晶圆分拣时检测高风险芯片,防止质量和可靠性失控

数据来源: 晶圆分类、最终测试、PCM、预烧、退货、缺陷、计量、LEH/WEH、FDC

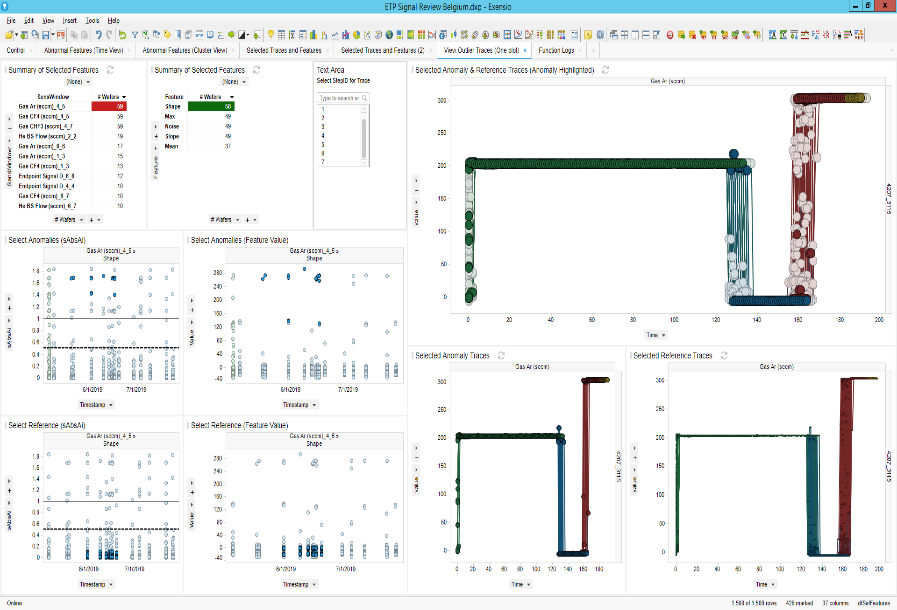

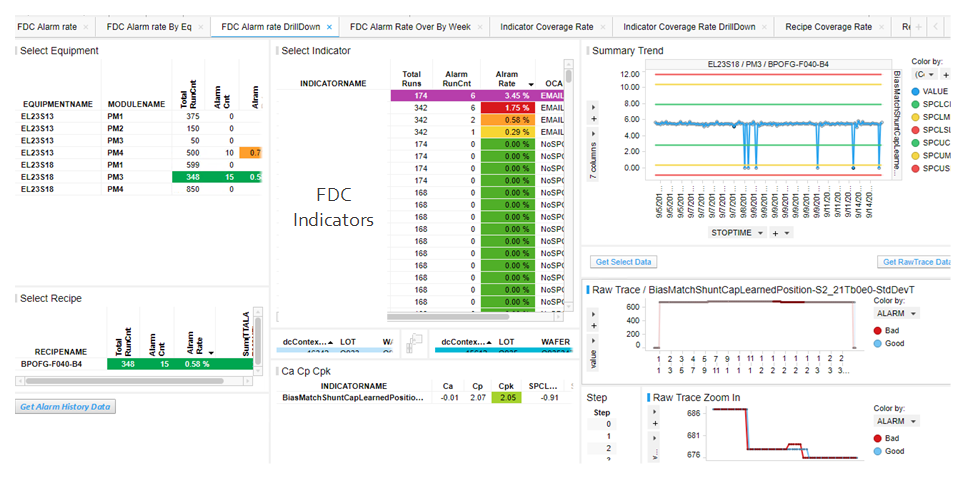

设备故障保护 (ETP)

ETP 是晶圆厂和装配车间的下一代 FDC 解决方案。 ETP 超越了 FDC 数据收集、特征选择和 SPC 报警限制的标准方法,它将 FDC 数据与工具事件联系起来,并使用人工智能和 ML 检测异常设备传感器轨迹,并将其分为 "好"、"坏 "和 "未知"。 分类系统可根据用户判断的新信号和确定的根本原因进行调整,从而实现快速问题检测和遏制。

投资回报率:DPW 产量 +1%,工厂产出 +5%,生产线产量 +2%,工具可用性 +2%,节省工程 FTE

数据源: 工具传感器 FDC 数据和工具事件

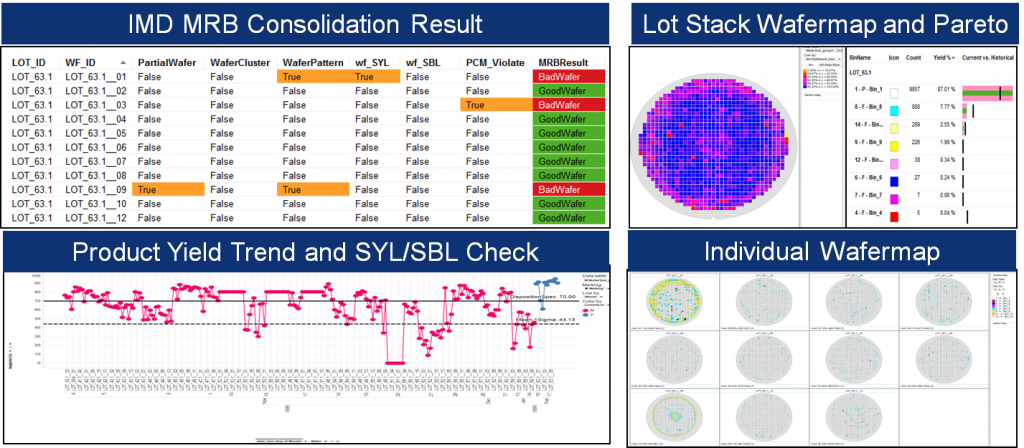

智能材料处置(IMD)

材料审查委员会"(MRB)是用于提高装运产品质量的常用技术。 IMD 解决方案大大减少了 MRB 流程中的人工操作和人为因素引起的变异频率。 实施的自动化工作流程可捕捉每个客户的业务和产品线的特定质量标准,在几分钟内而不是几小时或几天内提供批次和晶圆质量分级。 全面的分析和全自动化确保了统一的结果和高质量的决策。

投资回报率:将批次处理的工程工作量减少 50%以上。防止逃逸,提高一致性,并决定晶圆分配的质量。

数据来源 PCM/WAT、Wafersort/Binsort、最终测试

智能测试

制造的复杂性、先进的封装技术和高密度的芯片设计共同推高了晶圆分拣和最终测试的成本。 Exensio 的智能测试解决方案采用机器学习技术,在与每个产品晶粒相关的海量数据集中发现微妙信号,并应用人工智能来调节测试流程,从而以更低的成本实现更高的产品质量。 人工智能/ML 方法可识别出质量最高的裸片,从而跳过昂贵的测试插入(如烧入),优化测试成本,同时还能满足 DPPM 要求。 PDF 可以提供机器学习算法,您也可以提供自己的算法。 该系统专为生产操作而设计,安装在 OSAT 测试平台的 "边缘",可实现高效、低延迟操作、高正常运行时间和最小数据丢失。

投资回报率:将预烧要求降低 30-60%,每年可节省多达数百万美元,具体取决于测试量和成本。

数据来源: PCM/WAT、Wafersort、最终测试(以及可用的计量、缺陷、MES 和 FDC 数据)

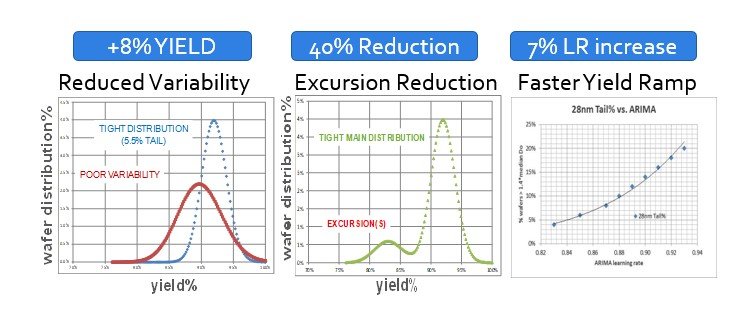

产量意识 FDC

YA-FDC 是技术与服务的结合,利用 Exensio 的 "大数据 "平台来改善工艺变异,识别影响功能和参数产量的设备条件和变异源,并利用可识别关键参数的专有分析和建模技术设定适当的 SPC 限制。 通过报告和仪表板自动进行分析,以快速提高产量、变异和偏差。 人工智能/ML 提供预测模型,以实现更精细的反馈和前馈控制;预测 PM,以优化工具可用性;虚拟计量,以实现自适应在线取样。

投资回报率:产量提高 +8%,偏差减少 +40%,NPI 斜坡学习率提高 +7%。

数据源: 工具传感器 FDC 数据、计量、缺陷、PCM/WAT、晶圆分拣、测试、装配